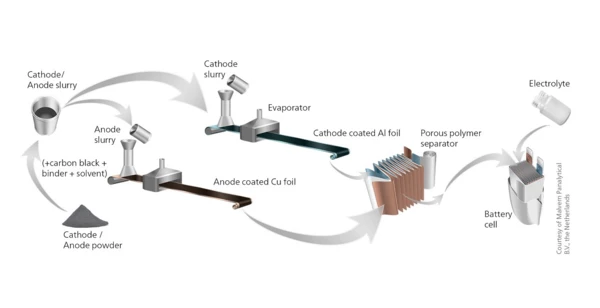

Produktion von Zellen/Modulen/Packs

Beschichtung

Die Verarbeitung des Batterie-Slurry erfolgt üblicherweise im Rakelstreichverfahren oder durch Breitschlitzdüsen-Beschichtung.

Während dieser Prozesse wird der Slurry kurzzeitig mittleren Schergeschwindigkeiten ausgesetzt, gefolgt von der Wirkung der Schwerkraft, die nach dem Beschichtungsvorgang auf die Beschichtung einwirkt. Dies beeinflusst das Verlaufsverhalten bei niedrigen Schergeschwindigkeiten und die Gleichmäßigkeit des Films.

Lösungen

Die meisten in der Elektrode vorhandenen Kathodenaktivmaterialien sind Stoffe mit begrenzter elektrischer Leitfähigkeit. Zudem muss die Polymermatrix in der Elektrode elektrische Leitfähigkeit aufweisen. Aus diesem Grund werden dem Batterie-Slurry Additive hinzugefügt, um die Ladezeit der Batterie zu verringern. Hier kommen vor allem kohlenstoffbasierte Rohstoffe wie Ruß und Graphit zum Einsatz sowie Kohlenstoff-Nanoröhrchen (CNT), die das größtmögliche Querschnittsverhältnis aufweisen sollten. In den Vorstufen müssen die Materialien sorgfältig dispergiert werden. Hier stellen üblicherweise die Größe der Primärpartikel, die Eigenschaften des Schüttguts und Reinheitsanforderungen eine besondere Herausforderung dar, für die unsere Dispergierer wie Epsilon und Omega® die geeignete Lösung bieten. Zerlegung von mehrwandigen CNTs (MWCNTs) für die Verwendung als leitfähiger Slurry

Theoretisch sind CNTs mit großen Querschnittsverhältnissen besser geeignet, um ein kontinuierliches und leitfähiges Netzwerk durch das gesamte Komposit zu bilden und eine niedrigere Perkolationsschwelle zu erreichen. Die Zerlegung von CNTs mit großen Querschnittsverhältnissen für deren Verwendung als leitfähiger Slurry ist jedoch aufgrund der extrem hohen Viskosität, die wiederum zu einer hohen Viskosität des finalen Elektroden-Slurry führt, praktisch unmöglich.

Um die geeignete Maschine für die Zerlegung der CNTs auszuwählen, müssen erst die CNT-Eigenschaften wie Durchmesser, Länge und Typ geprüft werden. Abhängig vom CNT-Typ stehen mehrere Optionen zur Auswahl.

Das Pumpensystem ist ein wichtiger Bestandteil der Batterieproduktionslinien, der zur Förderung vieler Arten von Leim und Batterieflüssigkeit und anderen Medien verwendet wird. Die Dosierpumpen werden hauptsächlich im Batterieflüssigkeitsprozess und beim Beschichtungsverfahren eingesetzt. Das Volumen des zur Beschichtung aufgebrachten Schlamms hängt von der Durchflussmenge ab.

Für den Beschichtungsprozess eignet sich die Exzenterschneckenpumpe (z.B. NEMO® Pumpe) aufgrund ihrer Dosierfähigkeit. Eine Vielzahl von Primärrohstoffen werden in den Rührbehälter gepumpt und dort mit hoher Drehzahl gerührt. So können hochviskose und hochkonzentrierte Schlämme kontinuierlich und pulsationsfrei einer Beschichtungsanlage zugeführt werden, wodurch eine dünne und gleichmäßige Schichtdicke erreicht wird. Da das Pumpsystem das Medium mit geringer Pulsation fördert, können die Anforderungen des Beschichtungsprozesses in der Batterieherstellung erfüllt werden.

Anwendung der Pumpensysteme

Lithiumschlamm ist eines der anspruchsvollsten Fördermedien. Lithium kommt in der Natur aufgrund seiner hohen Reaktivität nicht frei vor. Es ist nur in einer völlig trockenen Umgebung stabil, reagiert aber langsam zu Lithiumnitrid. In feuchter Luft bildet sich an der Oberfläche schnell eine mattgraue Lithiumhydroxidschicht. Elementares Lithium reagiert bereits bei Kontakt mit der Feuchtigkeit der Haut und führt so zu schweren Verbrennungen.

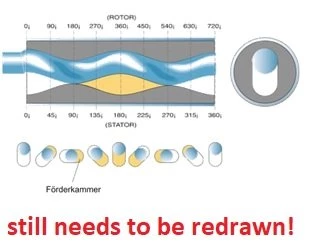

In diesem Fall kann eine Exzenterschneckenpumpe aus Edelstahl mit Biegestab von NETZSCH gewählt werden. Das Hauptmerkmal dieses Pumpentyps ist das Exzenterschneckenprinzip, bei dem sich ein Rotor in einem geometrisch angepassten Stator oszillierend dreht. Dadurch entstehen gleichmäßige Förderräume, in denen das Medium kontinuierlich und frei von Druckschwankungen, Pulsationen oder Scherkräften von der Saug- zur Druckseite bewegt wird.

Um den hohen Anforderungen des reaktionsempfindlichen Leichtmetalls gerecht zu werden, verbindet ein Biegestab den Antrieb mit der Welle anstelle von offenen oder ölgefüllten Gelenken. Die Welle hat einen Schrumpf mit dem Rotor und die Verbindung zur Antriebswelle, so dass beide Schnittstellen hermetisch abgedichtet sind. Da an den Verbindungen keine Bauteile aneinander reiben, verschleißt der Biegestab kaum und muss weder abgedichtet noch geschmiert werden. Der wartungsfreie Biegestab verursacht kaum Instandhaltungskosten. Aus diesem Grund wird als Gleitringdichtung auch eine ölfreie PTFE-Manschettendichtung verwendet. Als Werkstoffe wurden für die Anwendung des Batterieherstellers Edelstahl und ein NEMOLAST® Stator verwendet.

Die polierten Edelstahloberflächen sorgen dafür, dass sich das Medium nicht festsetzen kann. Dadurch wird die Verschmutzung auf ein Minimum reduziert und die Pumpe ist leicht zu reinigen, was in einem chemischen Prozess eine wichtige Voraussetzung ist. Um dem hochexplosiven Gemisch des Mediums Rechnung zu tragen, werden die Pumpen durch einen Elektromotor angetrieben. Dadurch wird die Qualität der Batterien verbessert.

Funktionsprinzip

Die axiale Drehzahl ist sehr gering, das heißt, es wird eine niedrige Scherrate in das Medium eingebracht, was zur Folge hat, dass sich die mechanischen und chemischen Eigenschaften des Mediums nicht verändern und die Viskosität erhalten bleibt, ohne dass die Emulsion bricht.

Das Pumpsystem behält bei jeder Umdrehung die gleiche volumetrische Verdrängung bei, das Durchflussvolumen ist proportional zur Drehzahl.

Es gibt einige Vorteile für die Förderung von Medien mit einem Pumpsystem:

- Konstantes Fördervolumen

- Dosierung proportional zur Drehzahl

- Keine Pulsation, kontinuierliche, ununterbrochene Förderung

- Problemlose Förderung scherempfindlicher Medien

- Hoher Feststoffanteil und hohe Viskosität kein Problem

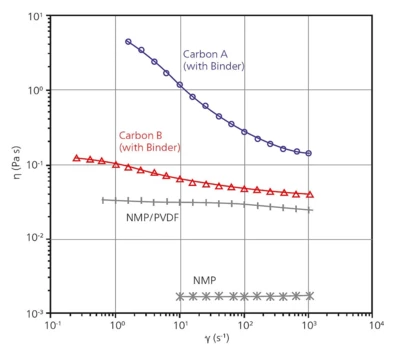

Rheology provides access to these flow properties of battery slurries. Different low-shear behavior can influence the leveling. With high solid content, shear thickening might occur in processing shear rate range and causes difficulties during the coating process. In addition to the shear viscosity function, the elasticity of the slurry under shear flow is important. It can lead to flow instabilities, such as film rupture or uneven edges of the coating layer. Elasticity of the slurry, however, helps prevent sedimentation of the particles at rest and needs to be balanced against the negative impact of elastic normal stresses on the processing.

The graph on the right shows the viscosity measurement results of slurry mixed with NMP/PVDF/Carbon black/Binder.

NMP and NMP/PVDF are in the state of Newtonian behavior, and mixing carbon black with them changes rheological properties into fluids showing Non-Newtonian behavior. Carbon A maintains higher viscosity in all shear rate ranges than slurry mixed with Carbon B. This means that Carbon A has increased resistance to sedimentation in low shear processes. On the contrary, since the viscosity of carbon B is lower in a high shear process, it may be predicted that a coating layer may be formed thinner than a carbon A slurry.